H Toyota αναμορφώνει ηλεκτρικά τις μεθόδους παραγωγής της

Ο ιαπωνικός όμιλος ξετυλίγει το νήμα της μετατροπής των εργοστασίων της σε υπερσύγχρονες πλήρως αυτοματοποιημένες μονάδες παραγωγής ηλεκτρικών οχημάτων με βάση έξι πυλώνες και καινοτομίες

ΗToyota δεν έχει κρύψει τις προθέσεις της να αναδειχθεί σε κυρίαρχο (και) του ηλεκτρικού παιχνιδιού μέσα σε λίγα χρόνια, ξεκινώντας την «αντεπίθεσή» της από την πλήρη αναμόρφωση των εργοστασίων της με την συνδρομή σύγχρονων ψηφιακών τεχνολογιών, ρομποτικής αλλά καινοτόμων μεθόδων παραγωγής που αναμένεται να μειώσουν δραστικά τους χρόνους παραγωγής όσο και το κόστος της νέας γενιάς ηλεκτρικών Toyota και Lexus που αναμένεται το 2026.

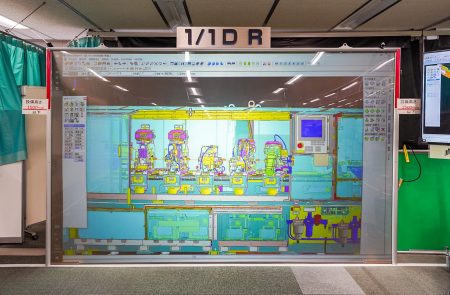

Εικονική πραγματικότητα στην πράξη

Ο πρώτος πυλώνας της αναμόρφωσης του τρόπου παραγωγής των Toyota έγκειται σε ένα πανίσχυρο λογισμικό το οποίο θεωρητικά θα επιτρέπει να επιταχύνουν τις διαδικασίες δημιουργίας, δοκιμών και πιστοποίησης των γραμμών παραγωγής δημιουργώντας ένα ψηφιακό αντίγραφο σε περιβάλλον επαυξημένης εικονικής πραγματικότητας. Σύμφωνα με τις συστάσεις η συγκεκριμένη τεχνολογία θα επιτρέψει την περιστολή του χρόνου που απαιτείται για τον σχεδιασμό μιας γραμμής παραγωγής κατά το ήμισυ ενώ η ακρίβεια της εικονικής αναπαράστασης προσδιορίζεται στο χιλιοστό.

Με την συνδρομή της συγκεκριμένης τεχνολογίας, οι μηχανικοί της Toyota αξιοποιούν μια οθόνη για να προβάλλουν τρισδιάστατα γραμμές παραγωγής και μηχανήματα στο πραγματικό περιβάλλον ενός εργοστασίου. Στη συνέχεια τελειοποιούν τις διαδικασίες συναρμογής και συναρμολόγησης αξιοποιώντας τρισδιάστατα ψηφιακά αντίγραφα εξαρτημάτων σε περιβάλλον green room και με την συνδρομή γυαλιών επαυξημένης πραγματικότητας. Να σημειωθεί ότι μέχρι στιγμής ο παραδοσιακός τρόπος δημιουργίας μιας νέας γραμμής παραγωγής απαιτούσε την εγκατάσταση του συνόλου του απαιτούμενου εξοπλισμού στο εργοστάσιο και τη διεξαγωγή χρονοβόρων και κοστοβόρων δοκιμών προκειμένου να εξασφαλισθεί η ορθότητα της λειτουργίας του συνόλου των μηχανημάτων. Πλέον, σε πρώτο στάδιο αυτό θα γίνεται ψηφιακά σε περιβάλλον επαυξημένης εικονικής πραγματικότητας, μέθοδος που αναμένεται να μειώσει τον χρόνο για «αναθεωρήσεις» εξοπλισμού, εργαλείων και μηχανημάτων έως και κατά 90%. Αντιστοίχως μειωμένος κατά το ήμισυ θα είναι και ο χρόνος που απαιτείται για την προσαρμογή μιας γραμμής παραγωγής στις ανάγκες άφιξης ενός νέου μοντέλου.

Η συγκεκριμένη διαδικασία επιτρέπει επίσης την πραγματοποίηση εργασιών που μέχρι σήμερα πραγματοποιούνταν με το χέρι, με την συνδρομή νέων μηχανημάτων που έχουν σχεδιαστεί με την συνδρομή της εικονικής πραγματικότητας και αναπαριστούν ουσιαστικά τις φυσικές κινήσεις, συμβάλλοντας στην αύξηση της παραγωγής. Σύμφωνα με τις συστάσεις οι εργαζόμενοι θα επανεκπαιδεύονται προκειμένου να αξιοποιούν τα νέα ψηφιακά εργαλεία τα οποία αναμένεται να μειώσουν τον χρόνο που απαιτείται για τον σχεδιασμό ενός νέου εργαλείου παραγωγής στο ένα τρίτο, τριπλασιάζοντας παράλληλα την παραγωγικότητα σε επίπεδο μηχανημάτων.

Giga casting

Η δεύτερη σύγχρονη καινοτομία που θα κατακλύσει τα εργοστάσια της Toyota έγκειται στις μεθόδους χύτευσης, παραγωγής και συναρμογής των διαφορετικών μερών και εξαρτημάτων ενός αυτοκινήτου. Όπως έχει ήδη ανακοινώσει η ιαπωνική φίρμα, η νέα γενιά ηλεκτρικών μοντέλων του ομίλου θα υιοθετήσει ένα αρθρωτό πλαίσιο το οποίο θα αποτελείται από τρία μέρη (μπροστινό μεσαίο και πίσω τμήμα) και τα οποία θα περιλαμβάνουν το σύνολο των χαρακτηριστικών που βρίσκονται στην αθέατη όσο και εν μέρει στην ορατή πλευρά ενός ηλεκτρικού μοντέλου. Ήδη η Toyota έχει επιστρατεύσει για το συγκεκριμένο σκοπό μια τεράστια πρέσα 4.000 τόνων κάνοντας πειράματα με το ήδη γνωστό bZ4X. Στην παρούσα μορφή του μοντέλου, η κατασκευή του κάτω πίσω τμήματος του αυτοκινήτου αποτελείται από 86 διαφορετικά εξαρτήματα η παραγωγή των οποίων απαιτεί 33 διαφορετικές διαδικασίες και μεθόδους. Η παραπάνω γιγαντιαία πρέσα που βρίσκεται στο εργοστάσιο του Myochi μπορεί να κατασκευάσει το ίδιο τμήμα ως ενιαίο κομμάτι με μόνο μία διαδικασία, με ό,τι αυτό συνεπάγεται για τους χρόνους παραγωγής και για την μείωση της πολυπλοκότητας της.

Φυσικά η επένδυση σε γιγαντιαία μηχανήματα χύτευσης αλουμινίου απαιτεί υψηλές επενδύσεις, ωστόσο σύμφωνα με τους υπολογισμούς της Toyota το αποτέλεσμα θα είναι αύξηση της παραγωγής έως και κατά 20%, προσφέροντας σαφή πλεονεκτήματα τόσο σε επίπεδο χρόνου όσο και κόστους κάτι που αναμένεται να καλύψει τις απαιτούμενες επενδύσεις. Επιπλέον η αναπροσαρμογή των προδιαγραφών μιας γιγαντιαίας πρέσας χάρη και στις σύγχρονες τεχνολογίες απαιτεί μόλις 20 λεπτά όταν με τις παραδοσιακές μεθόδους παραγωγής η τροποποίηση μιας πληθώρας μηχανημάτων απαιτούσε έως και 24 ώρες. Προς το παρόν η Toyota διαθέτει βέβαια μία και μοναδική πρέσα του είδους ωστόσο προφανώς σχεδιάζει τον πολλαπλασιασμό τους πριν μπει στη διαδικασία μαζικής παραγωγής αυτοκινήτων με την συγκεκριμένη μέθοδο κάτι που αναμένεται να συμβεί από το 2026.

Μπαταρίες στερεού τύπου

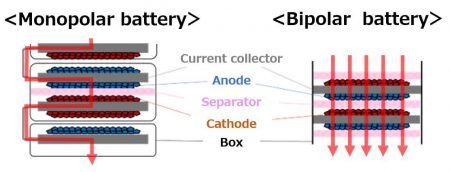

O όμιλος Toyota εξελίσσει τέσσερις νέους τύπους μπαταριών με καινούρια τεχνολογία, οι τρεις εκ των οποίων θα αξιοποιούν υγρό ηλεκτρολύτη και ένας θα βασίζεται στην καινοτόμο νέα τεχνολογία ξηρού ηλεκτρολύτη. Κατά τις εκτιμήσεις των Ιαπώνων οι νέας γενιάς μπαταρίες θα εφοδιάσουν περίπου 1,7 εκατομμύρια EV από τα συνολικά 3,5 εκ. μονάδες που σχεδιάζει να διαθέσει η ιαπωνική φίρμα έως το 2030.

Ειδικότερα σε ό,τι αφορά τις νέες μπαταρίες, οι νέας γενιάς συστοιχίες με υγρό ηλεκτρολύτη θα ενσωματώσουν μια σειρά βελτιώσεων που θα αφορούν τόσο την ενεργειακή απόδοσή τους και τις ταχύτητες φόρτισης όσο και το κόστος της παραγωγής τους με ό,τι αυτό μπορεί να συνεπάγεται για τις τιμές των μελλοντικών ηλεκτρικών Toyota.

Σύμφωνα με τον σχετικό σχεδιασμό, από το 2026 θα πρέπει να περιμένουμε το πρώτο δείγμα γραφής της νέας γενιάς μπαταριών με εξελιγμένη τεχνολογία ιόντων λιθίου η οποία θα υπόσχεται αυτονομία μεγαλύτερη των 800 χλμ. και ταχύτερη φόρτιση καθώς η αναπλήρωση της ενέργειας έως το 80% θα απαιτεί περίπου 20 λεπτά. Για λόγους σύγκρισης η Toyota αναφέρει επίσης ότι το bZ4X με τις μπαταρίες μονού πόλου αυτονομίας 500 χλμ. απαιτεί σήμερα 30 λεπτά για την επαναφόρτισή του. Παράλληλα, το «πρώτο κύμα» νέων μπαταριών υπόσχεται κατά 20% μικρότερο κόστος παραγωγής σε σχέση με τις συστοιχίες του bZ4X ενώ η Toyota φροντίζει να δώσει στις παραπάνω μπαταρίες των γενικό τίτλο «Performance».

Εκ παραλλήλου με τις παραπάνω μπαταρίες, η Toyota θα διαθέσει τη διετία 2026-2027 διπολικές μπαταρίες φωσφορικού σιδήρου λιθίου οι οποίες υπόσχονται να μειώσουν το σχετικό κόστος παραγωγής κατά 40% σε σχέση με τις μπαταρίες του bZ4X, ενώ θα προσφέρουν αυτονομία περίπου 600 χλμ. και τη δυνατότητα επαναφόρτισης σε μόλις μισή ώρα. Όπως διευκρινίζει η Toyota οι μπαταρίες φωσφορικού σιδήρου λιθίου θα αναλάβουν να καταστήσουν ακόμα δημοφιλέστερα τα ηλεκτρικά Toyota καθώς, όπως ήδη αναφέρθηκε θα επιτρέψουν τη δραστική περιστολή του κόστους παραγωγής τους. Εξάλλου η Toyota δίνει στις συγκεκριμένης τεχνολογίας συστοιχίες τον τίτλο «Popularisation».

Επόμενο βήμα, αναμένεται το 2027-2028, με μια νέα γενιά μπαταριών ιόντων λιθίου, επίσης με δύο πόλους οι οποίες συνοδεύονται από τον χαρακτηρισμό «High Performance», θα προσφέρουν αυτονομία που θα υπερβαίνει τα 1.000 χλμ. και αναμένεται επίσης να έχουν μειωμένο κόστος παραγωγής έως και κατά 10%. Η φόρτισή τους έως το 80% αναμένεται να απαιτεί μόλις 20 λεπτά.

Η συνέχεια θα δοθεί την περίοδο 2027-2028 με την πρώτη γενιά μπαταριών στερεού τύπου η αυτονομία των οποίων θα ξεπερνά τα 1.000 χλμ. ενώ η επαναφόρτισή τους έως 80% θα απαιτεί μόλις 10 λεπτά. Προς το παρόν η ιαπωνική φίρμα δεν δίνει εκτιμήσεις για το κόστος κατασκευής των συγκεκριμένων μπαταριών καθώς, περισσότερες λεπτομέρειες αναμένεται να ανακοινωθούν εν ευθέτω χρόνω. Θα ακολουθήσει ένα δεύτερο πιο εξελιγμένο «κύμα» μπαταριών στερεού τύπου με προβλεπόμενη αυτονομία που θα ξεπερνά τα 1.200 χλμ. και για τις οποίες προς το παρόν η ιαπωνική φίρμα δεν έχει ανακοινώσει περισσότερα.

Αυτό που επισημαίνει ωστόσο για τις νέας γενιάς μπαταρίες ιόντων λιθίου που εξελίσσει, είναι ότι θα έχουν μικρότερο όγκο. Για την ακρίβεια, όπως τονίζει η Toyota, η νέα γενιά μπαταριών ιόντων λιθίου και φωσφορικού σιδήρου λιθίου θα έχει ύψος έως και 12,0 εκατοστά έναντι 15,0 εκ. στην περίπτωση της τρέχουσας γενιάς του bZ4X. Αντιστοίχως στις ακόμα πιο προηγμένες μπαταρίες ιόντων λιθίου που αναμένονται το 2027 και προορίζονται για υψηλών επιδόσεων ηλεκτροκίνητα με αυτονομία που θα υπερβαίνει τα 1.000 χλμ. το ύψος των μπαταριών αναμένεται να μειωθεί σε 10,0 εκ. Ο λόγος που αυτή η εξέλιξη προδιαγράφεται ιδιαίτερα σημαντική είναι, όπως εξηγεί η Toyota, o μικρότερος όγκος των συστοιχιών θα συμβάλλει στην μείωση του συνολικού ύψους της εκάστοτε κατασκευής, βελτιώνοντας σημαντικά την συνολική αεροδυναμική.

Συναρμολόγηση πλαισίου και αμαξώματος

Με δεδομένα τα νέα αρθρωτά πλαίσια τριών μερών στα οποία θα αποτελούνται όλα τα νέα ηλεκτρικά του ομίλου Toyota θα χρειαστούν νέες μέθοδοι για την σύνδεση αυτών των τριών μερών όσο και για την τοποθέτηση του αμαξώματος πάνω από αυτά. Υπενθυμίζεται ότι το στάδιο κατασκευής των τριών μερών του πλαισίου περιλαμβάνει και την «εξαρχής» τοποθέτηση της μπαταρίας στο κεντρικό τμήμα αλλά και ορισμένων πλαστικών τμημάτων κάτι που σημαίνει ότι η κλασική μέθοδος ηλεκτροσυγκόλλησης αποκλείεται για το «πάντρεμα» του αμαξώματος με το πλαίσιο. Προς το παρόν η Toyota δεν έχει καταλήξει στην ιδανική μέθοδο ωστόσο ερευνώνται όλες οι μέθοδοι συναρμογής πλην όσων δημιουργούν σπινθήρα ή ελάσματα που μπορούν να πλήξουν τα ήδη συναρμολογημένα μέρη.

Πριν την τελική βαφή του αμαξώματος αναμένεται να αξιοποιούνται ρητίνες οι οποίες αναμένεται να επιφέρουν τεράστιες διαφορές σε επίπεδο χρόνου και κόπου σε σχέση με την παραδοσιακή διαδικασία στίλβωσης μετάλλων. Καινοτομίες έχουν ήδη δρομολογηθεί και σε ό,τι αφορά τα βαφεία τα οποία θα είναι μικρότερα κατά 60% σε όγκο, επιτρέποντας την χρήση μικρότερης ποσότητας βαφής και κατ΄επέκταση την μείωση του σχετικού κόστους κατά 10% αλλά και του αποτυπώματος άνθρακα της διαδικασίας κατά 17%.

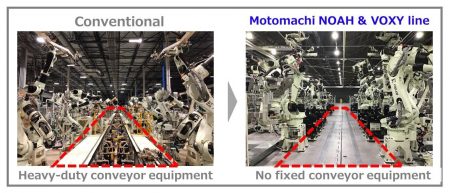

Τελικό στάδιο συναρμολόγησης

Σε ό,τι αφορά το τελικό στάδιο της συναρμολόγησης, σύμφωνα με το όραμα της Toyota, οι βαριές γραμμές παραγωγής όπου τα αυτοκίνητα συγκρατούνται από βραχίονες η κυλούν σε ιμάντες θα εκλείψουν αφήνοντας χώρο σε ένα νέο ευφυές τεχνολογικά σύστημα όπου τα αυτοκίνητα ακολουθώντας ραδιοσυχνότητες και με την συνδρομή αισθητήρων, ραντάρ, lidar και καμερών θα μεταφέρουν μόνα τους τον εαυτό τους από στάδιο σε στάδιο παραγωγής. Ο συγκεκριμένος σχεδιασμός αναμένεται να καταστήσει το τελικό στάδιο παραγωγής πιο ευέλικτο αλλά και οικονομικά πιο βιώσιμο καθώς οι μηχανισμοί, (μηχανικοί βραχίονες και ιμάντες) που συνήθως αξιοποιούνται στα εργοστάσια προκειμένου να μετακινούν τα αυτοκίνητα στα διάφορα στάδια συναρμολόγησης, απαιτούν τεράστιες επενδύσεις αλλά και πολύ χώρο.

Ρομποτικές μεταφορές

Με δεδομένο ότι τα αυτοκίνητα θα έχουν τη δυνατότητα να κινούν τους εαυτούς τους στο “floor” του εργοστασίου, ανάλογη πρόβλεψη θα υπάρξει με την τοποθέτηση εξοπλισμού επιτήρησης και κατά την στάθμευσή τους/αποθήκευση τους αφού έχει ολοκληρωθεί η διαδικασία παραγωγής. Η αυτόνομη λειτουργία απουσία οδηγού θα σημαίνει ότι θα μπορούν να παρκάρουν εξαιρετικά κοντά το ένα στο άλλο με ό,τι αυτό συνεπάγεται για την εξοικονόμηση χώρου. Στη συνέχεια ένας στόλος από ρομποτικά οχήματα με αυξομειούμενου ύψους πλατφόρμα που θα σηκώνει τα αυτοκίνητα, θα τα παραλαμβάνει προκειμένου να τα οδηγήσει στον χώρο φόρτωσης. Να σημειωθεί ότι υπό την τρέχουσα διαμόρφωση οι εργαζόμενοι διανύουν περίπου 10 χλμ. διαδρομών με τα πόδια καθημερινά προκειμένου να παραλάβουν τα αυτοκίνητα από το parking του εργοστασίου και να τα οδηγήσουν στα φορτηγά που θα αναλάβουν να τα μεταφέρουν.

Ακολουθήστε το in.gr στο Google News και μάθετε πρώτοι όλες τις ειδήσεις

![Άκρως Ζωδιακό: Τα Do’s και Don’ts στα ζώδια σήμερα [Τρίτη 11.03.2025]](https://www.in.gr/wp-content/uploads/2025/03/pexels-travelswithkrishna-20619847-1-600x384.jpg)

![Άκρως Ζωδιακό: Τα Do’s και Don’ts στα ζώδια σήμερα [Τρίτη 11.03.2025]](https://www.in.gr/wp-content/uploads/2025/03/pexels-travelswithkrishna-20619847-1-315x220.jpg)

Αριθμός Πιστοποίησης Μ.Η.Τ.232442

Αριθμός Πιστοποίησης Μ.Η.Τ.232442